Convoyeurs à vide continus ZKS

Convoyeurs à vide continus ZKS

La série de convoyeurs à vide pneumatiques ZKS offre une manipulation de poudre sûre et hygiénique. Ils sont utilisés dans les secteurs pharmaceutique, alimentaire et chimique pour le transfert de poudre, de poussière, de matériaux granulés et de petits composants. Même les petites chips métalliques issues du fraisage peuvent être aspirées et transportées sans provoquer d’usure du convoyeur.

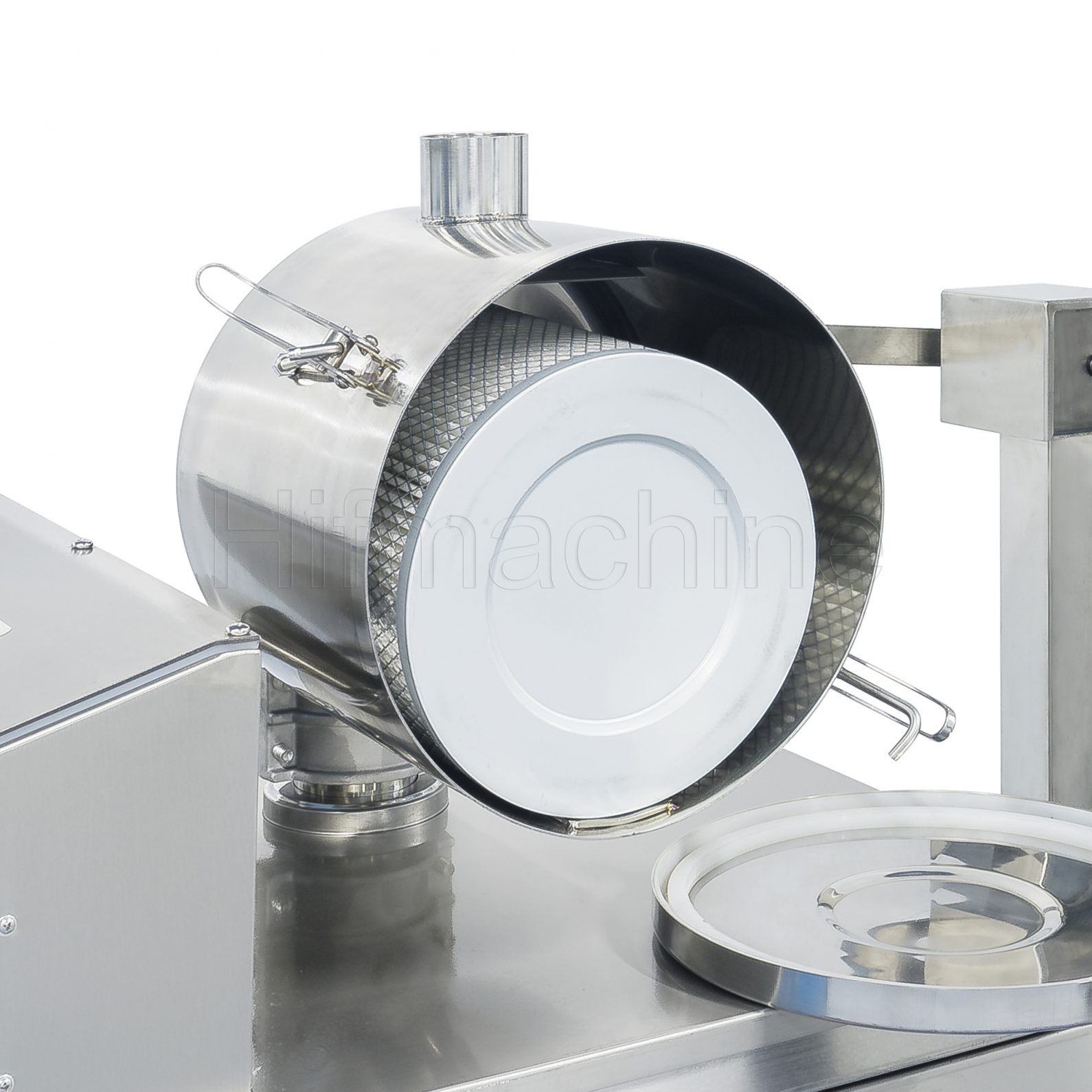

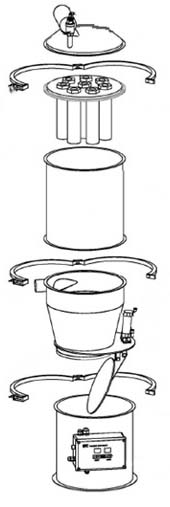

Le convoyeur à vide se compose d’une pompe à vide (sans huile ni eau), d’un tube d’aspiration en acier inoxydable, d’un tuyau flexible, d’un filtre PE ou d’un filtre SUS 316, d’un dispositif de nettoyage à air comprimé, d’un dispositif de déchargement pneumatique, d’un trémie à vide et d’un dispositif de contrôle automatique du niveau.

Le chargeur à vide se divise en deux types : déchargement par intervalles et déchargement continu. Le déchargement par intervalles aide à réduire le coût d’investissement de l’équipement et facilite le contrôle du niveau de matériau. Dans la plupart des cas, nous recommandons à l’utilisateur d’utiliser le type de déchargement par intervalles. Le déchargement continu est généralement utilisé pour le transport à vide de matériaux sur de longues distances et pour de grands volumes de production.

Note : La capacité de transport est mesurée lorsque le tube de transport mesure 4 mètres de long et que le matériau transporté est de la farine. Plus le tube de transport est long, plus la capacité de transport sera faible. La capacité de transport est également étroitement liée aux propriétés des matériaux.

Remarques

- Transport sous vide : Sûr, Facile et Efficace

- HYGIÈNE : Évite la dispersion de poussière et la contamination du produit. Le matériau transporté est maintenu dans un environnement isolé depuis le point de prélèvement jusqu’au point de déchargement.

- QUALITÉ DU PRODUIT : Déplace les mélanges pharmaceutiques tout en préservant leur intégrité et en maintenant les pourcentages des composants individuels intacts.

- PRODUCTIVITÉ : Augmente l’automatisation ainsi que la santé et la sécurité de votre personnel en éliminant la tâche consistant à puiser manuellement la poudre pour l’introduire dans les machines de traitement. Le transport pneumatique peut réduire les besoins en personnel et les temps de chargement de plus de 50%.

Principe de fonctionnement

Lorsque la pompe à air tourne, la pression négative de la pompe à air forme un flux d’air sous vide, et le matériau est aspiré dans l’orifice d’aspiration pour former un flux gazeux, qui passe par le tuyau d’aspiration et atteint le silo de la machine de chargement. Le filtre sépare complètement le matériau de l’air. Lorsque le matériau est rempli dans le silo, le contrôleur coupe automatiquement l’alimentation électrique, l’alimentateur sous vide arrête de fonctionner, et la trappe du silo s’ouvre automatiquement, et le matériau tombe dans le trémie de l’équipement. En même temps, l’air comprimé nettoie automatiquement le filtre par l’intermédiaire d’une valve de contre-flux à impulsion. L’alimentateur démarre automatiquement lorsque le temps est écoulé ou que le capteur de niveau envoie un signal de chargement. Le modèle utilitaire présente les avantages d’une structure simple, d’un volume réduit, d’un entretien nul, d’un faible niveau sonore, d’un contrôle pratique, d’une élimination de l’électricité statique des matériaux et d’une conformité aux exigences. Le vide élevé généré par la pompe à vide, l’alimentateur de poudre sous vide utilise la haute pression de la pompe à air pour réaliser le transport du matériau. Le matériau à transporter est empêché de se stratifier, et l’uniformité de la composition du mélange est assurée. C’est le premier choix pour l’alimentation automatique mécanique des machines non-tissées, des comprimeuses, des machines de remplissage de capsules, des granulateurs à séchage, des machines d’emballage, des broyeurs et des tamis vibrants.

Facteurs affectant la précision de l’alimentateur sous vide

Méthodes de positionnement

Différentes méthodes de positionnement ont des facteurs d’influence différents. Lors du positionnement par butée mécanique, la précision de positionnement est liée à la rigidité du bloc et à la vitesse à laquelle le bloc est mis en butée.

Vitesse de positionnement

La vitesse de positionnement a une grande influence sur la précision de positionnement. Cela est dû au fait que l’énergie des pièces mobiles qui doit être dissipée diffère selon la vitesse de positionnement. En général, afin de réduire l’erreur de positionnement, la vitesse de positionnement doit être raisonnablement contrôlée, comme l’amélioration des performances d’amortissement et de l’efficacité de l’amortisseur, et le contrôle du système de commande pour ralentir les pièces mobiles en temps opportun.

Précision de l’équipement

La précision de fabrication du manipulateur et la précision d’installation du contrôle de vitesse ont un impact direct sur la précision de positionnement.

Poids des pièces mobiles

Le poids de la pièce mobile comprend le poids du robot lui-même et le poids de l’objet à saisir. Le changement de poids des pièces mobiles a une grande influence sur la précision de positionnement. En général, lorsque le poids du membre mobile est augmenté, la précision de positionnement diminue. Par conséquent, il n’est pas seulement nécessaire de réduire le poids des pièces mobiles elles-mêmes, mais aussi de prendre en compte l’influence du changement de poids pendant le travail.

Précision de contrôle de position

La précision de contrôle de position du contrôle par commutation, du contrôle électro-hydraulique proportionnel et du contrôle servo est différente. Cela n’est pas seulement dû à la précision et à la sensibilité différentes des divers éléments de contrôle, mais aussi à la présence ou à l’absence de dispositifs de retour de position.

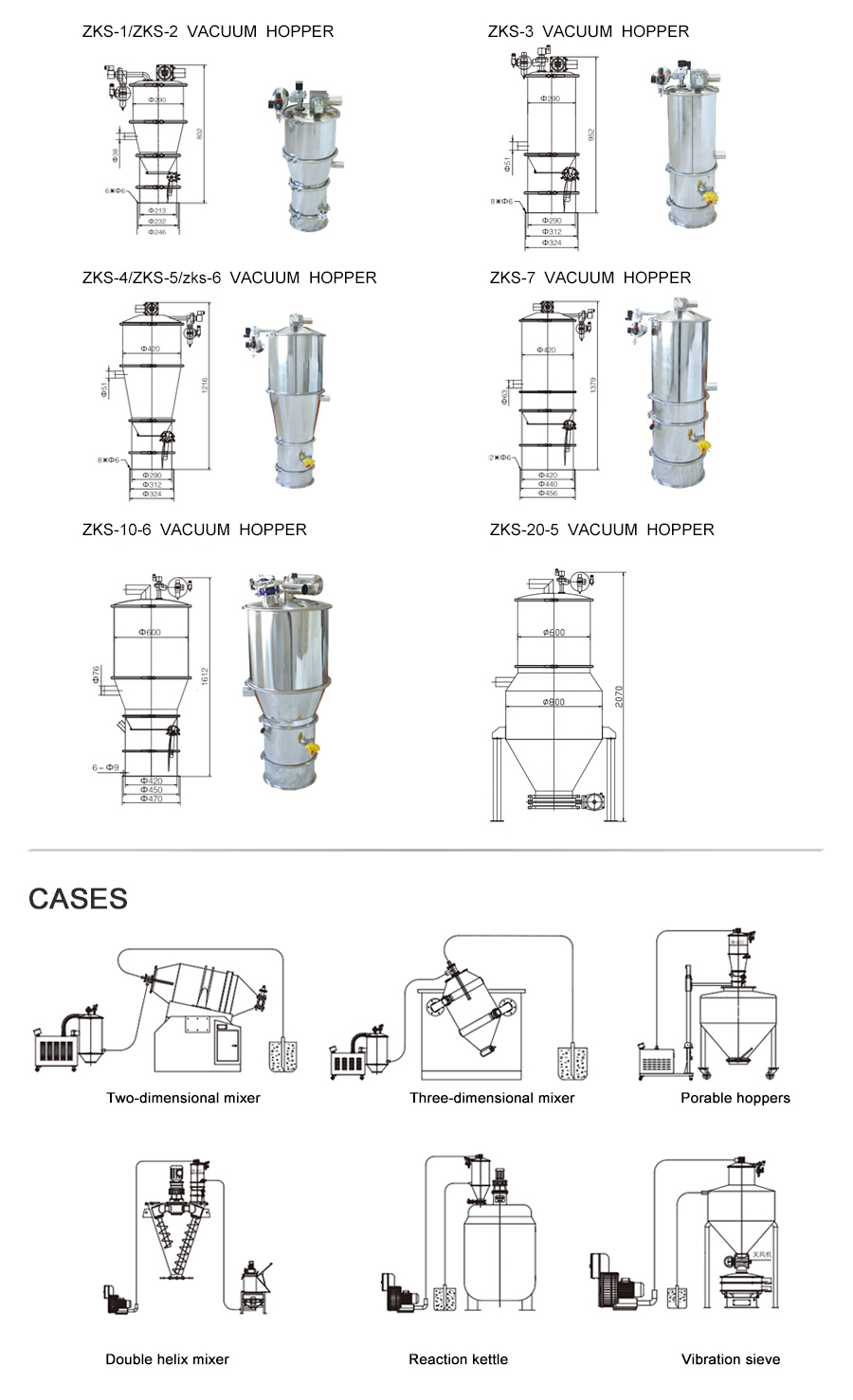

| Modèle | Capacité | Puissance | Air comprimé | Pression d’air | Dimensions(mm) |

|---|---|---|---|---|---|

| ZKS-1 | 400L/h | 1,5kW | 8L/min | 0,5-0,6MPa | Φ290*802 |

| ZKS-2 | 600L/h | 2,2kW | 8L/min | 0,5-0,6MPa | Φ290*802 |

| ZKS-3 | 1200L/h | 3kW | 10L/min | 0,5-0,6MPa | Φ290*952 |

| ZKS-4 | 2000L/h | 5,5kW | 12L/min | 0,5-0,6MPa | Φ420*1216 |

| ZKS-5 | 3000L/h | 4kW | 12L/min | 0,5-0,6MPa | Φ420*1216 |

| ZKS-6 | 4000L/h | 5,5kW | 12L/min | 0,5-0,6MPa | Φ420*1216 |

| ZKS-7 | 6000L/h | 7,5kW | 17L/min | 0,5-0,6MPa | Φ420*1379 |

| ZKS-10-6 | 6000L/h(Distance de transport 10m) | 7,5kW | 34L/min | 0,5-0,6MPa | Φ600*1612 |

| ZKS-20-5 | 5000L/h (Distance de transport 20m) | 11kW | 68L/min | 0,5-0,6MPa | Φ800*2070 |

Solutions Complètes

Découvrez la vaste gamme de machines pharmaceutiques et de solutions d'emballage de HiF Machine, conçues pour une efficacité et une valeur maximales.